MEDICION DE ESPESORES

A través de la medición de espesores mediante la tecnología Scan B, es posible realizar una evaluación detallada y precisa del espesor de pared de las piezas sometidas a inspección, proporcionando datos esenciales para garantizar la integridad de los equipos y sistemas industriales. Este proceso permite establecer el espesor nominal de cada componente, lo que facilita una comparación exhaustiva entre los valores medidos y las especificaciones originales de diseño. Al realizar esta comparación, se puede identificar si el diámetro interno de las piezas se mantiene uniforme o si ha sufrido alteraciones significativas, las cuales podrían ser indicativas de desgaste progresivo o corrosión interna, factores que suelen pasar desapercibidos en una inspección visual convencional.

Detectar estas variaciones es crucial para reconocer zonas debilitadas que, de no ser identificadas a tiempo, podrían desencadenar fallas estructurales, fugas o incluso accidentes que comprometan la seguridad del personal y la operatividad de la planta. Además, la evaluación continua del espesor de las paredes permite llevar un registro histórico del estado de los activos, proporcionando una visión más amplia sobre el ritmo de deterioro de las piezas y anticipando con mayor precisión el momento óptimo para realizar mantenimientos o reemplazos.

PARTICULAS MAGNETICAS

Este método se emplea principalmente en materiales ferromagnéticos para la detección de grietas, fisuras y otras discontinuidades tanto superficiales como cercanas a la superficie. Se trata de una técnica de ensayo no destructivo que permite evaluar la integridad estructural de las piezas sin alterar sus propiedades físicas o funcionales. El principio de funcionamiento se basa en la generación de un campo magnético a través del material.

Cuando este campo encuentra una interrupción, como una grieta o defecto interno, las líneas de flujo magnético se distorsionan, creando una fuga de campo magnético. Al aplicar polvos metálicos finamente divididos (generalmente de hierro o partículas ferromagnéticas), estos son atraídos hacia las áreas donde se produce la fuga, acumulándose alrededor de la discontinuidad y revelando visualmente la ubicación exacta del defecto.

LIQUIDOS PENETRANTES

Mediante este ensayo, se emplea un líquido con alto poder humectante diseñado específicamente para penetrar en las discontinuidades presentes en la superficie del material a inspeccionar. Esta técnica, conocida como ensayo de líquidos penetrantes, es un método de prueba no destructivo ampliamente utilizado para identificar defectos superficiales como grietas, porosidad, pliegues o fisuras que podrían comprometer la integridad de la pieza.

El proceso comienza con la limpieza exhaustiva de la superficie del material, eliminando cualquier residuo de grasa, polvo u óxido que pudiera impedir la correcta penetración del líquido. Una vez limpia la superficie, se aplica el líquido penetrante —de color brillante y alta fluidez— que se desliza por la superficie y se infiltra en las discontinuidades gracias a la acción capilar. Posteriormente, se retira el exceso de líquido de la superficie, dejando solo el que quedó atrapado en los defectos.

ULTRASONIDO PHASED ARRAY

La tecnología ultrasónica avanzada permite evaluar la calidad de los componentes y detectar defectos internos como grietas, porosidades o discontinuidades que podrían comprometer la integridad estructural de los materiales. Además de identificar fallas, esta técnica es ampliamente utilizada para la medición precisa del espesor de las paredes en tuberías, recipientes a presión y otros elementos industriales, así como para monitorear el grado de corrosión a lo largo del tiempo.

Una de las principales ventajas de esta tecnología radica en sus características innovadoras, especialmente cuando el rayo ultrasónico es controlado por software. Esto permite ajustar y optimizar los parámetros de la inspección de manera dinámica, aumentando significativamente la precisión y la cobertura del análisis.

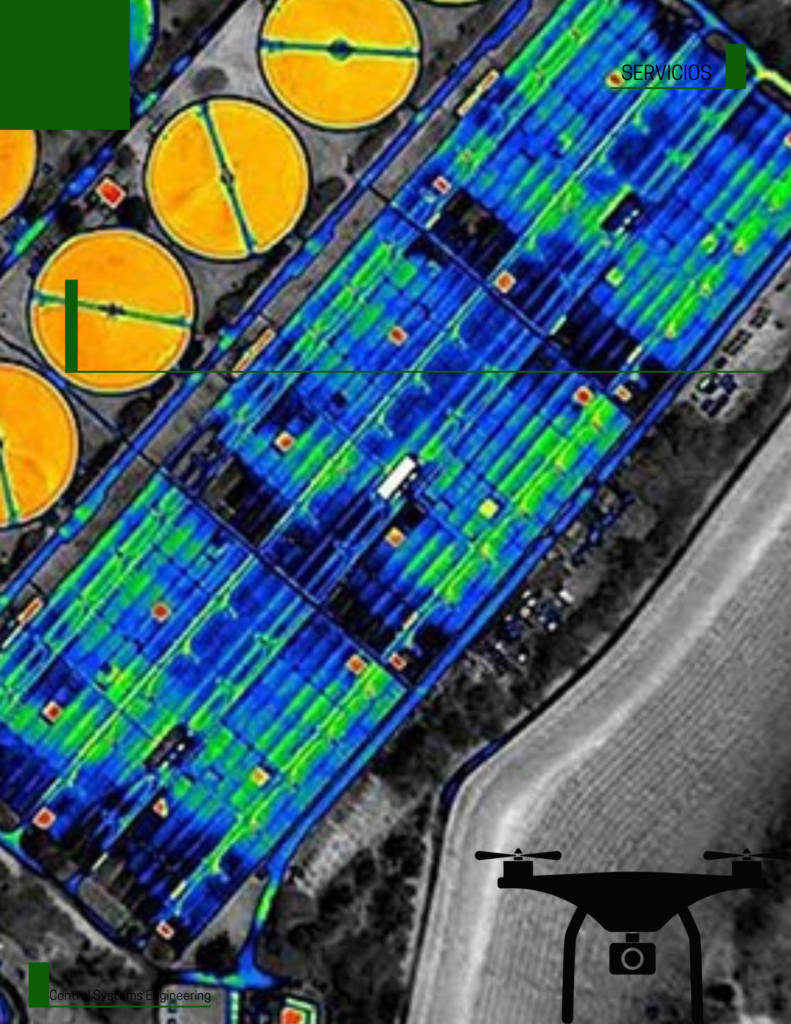

TERMOGRAFIA CON DRONE

Esta técnica de ensayo no destructivo, basada en la medición de la radiación infrarroja, ofrece una combinación única de velocidad, precisión y versatilidad. Al captar las variaciones de temperatura de una superficie, es posible identificar anomalías térmicas que podrían ser indicios de defectos ocultos, sobrecalentamiento, pérdida de aislamiento o incluso fallas estructurales emergentes.

Una de las mayores ventajas de este método es su capacidad para realizar inspecciones sin interrumpir las operaciones normales. Por ejemplo, en la industria eléctrica, se puede analizar el sobrecalentamiento de conexiones y equipos sin necesidad de detener la producción, previniendo cortes inesperados o accidentes mayores.

ENSAYO DE TENSION Y DOBLEZ

La prueba de tensión proporciona información sobre la resistencia y ductilidad del material debido a la tensión de tracción uniaxial.demás, esta tecnología facilita la detección de defectos internos que serían imposibles de identificar con métodos visuales o convencionales. Al controlar el rayo ultrasónico mediante software, es posible modificar la frecuencia, la amplitud y el ángulo del haz en tiempo real, lo que mejora la capacidad de inspeccionar geometrías complejas o áreas de difícil acceso sin necesidad de desmontar las piezas.

Otro beneficio clave es la reducción del tiempo de inspección y la generación de reportes automáticos más detallados y precisos. Los datos obtenidos se pueden almacenar y analizar posteriormente, lo que permite realizar comparaciones a lo largo del tiempo para evaluar la degradación de los materiales o planificar mantenimientos preventivos con mayor exactitud.

TERMOGRAFIA CON DRONE

Esta técnica de ensayo no destructivo, basada en la medición de la radiación infrarroja, ofrece una combinación única de velocidad, precisión y versatilidad. Al captar las variaciones de temperatura de una superficie, es posible identificar anomalías térmicas que podrían ser indicios de defectos ocultos, sobrecalentamiento, pérdida de aislamiento o incluso fallas estructurales emergentes.

Una de las mayores ventajas de este método es su capacidad para realizar inspecciones sin interrumpir las operaciones normales. Por ejemplo, en la industria eléctrica, se puede analizar el sobrecalentamiento de conexiones y equipos sin necesidad de detener la producción, previniendo cortes inesperados o accidentes mayores.

PRUEBAS DE ADHERENCIA

La prueba de tensión proporciona información sobre la resistencia y ductilidad del material debido a la tensión de tracción uniaxial.demás, esta tecnología facilita la detección de defectos internos que serían imposibles de identificar con métodos visuales o convencionales. Al controlar el rayo ultrasónico mediante software, es posible modificar la frecuencia, la amplitud y el ángulo del haz en tiempo real, lo que mejora la capacidad de inspeccionar geometrías complejas o áreas de difícil acceso sin necesidad de desmontar las piezas.

Otro beneficio clave es la reducción del tiempo de inspección y la generación de reportes automáticos más detallados y precisos. Los datos obtenidos se pueden almacenar y analizar posteriormente, lo que permite realizar comparaciones a lo largo del tiempo para evaluar la degradación de los materiales o planificar mantenimientos preventivos con mayor exactitud.